Das Blasformen, auch Hohlblasformen genannt, ist ein sich schnell entwickelndes Verfahren zur Kunststoffverarbeitung.Während des Zweiten Weltkriegs begann man, das Blasformverfahren zur Herstellung von Fläschchen aus Polyethylen niedriger Dichte einzusetzen.In den späten 1950er Jahren, mit der Geburt von Polyethylen hoher Dichte und der Entwicklung von Blasformmaschinen, fand die Blasformtechnologie breite Anwendung.Das Volumen von Hohlbehältern kann Tausende von Litern erreichen, und einige Produktionen verfügen über eine Computersteuerung.Zu den zum Blasformen geeigneten Kunststoffen gehören Polyethylen, Polyvinylchlorid, Polypropylen, Polyester usw. Die resultierenden Hohlbehälter werden häufig als industrielle Verpackungsbehälter verwendet.Entsprechend der Vorformlingsherstellungsmethode kann das Blasformen in Extrusionsblasformen und Spritzblasformen unterteilt werden.Die neu entwickelten Verfahren sind Mehrschichtblasformen und Streckblasformen.

Spritzstreckblasformen

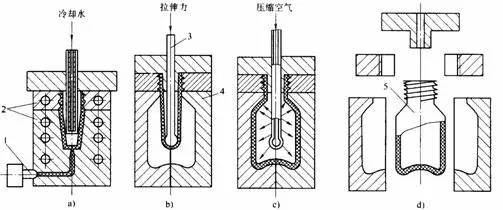

Gegenwärtig wird die Spritzstreckblasformtechnologie häufiger eingesetzt als das Spritzblasformen.Bei diesem Blasformverfahren handelt es sich ebenfalls um Spritzblasformen, es erhöht jedoch nur die axiale Spannung, was das Blasformen erleichtert und den Energieverbrauch senkt.Das Volumen der durch Spritzziehen und Blasen verarbeitbaren Produkte ist größer als das durch Spritzblasen.Das Volumen des Behälters, der geblasen werden kann, beträgt 0,2–20 l, und sein Arbeitsprozess ist wie folgt:

1. Das Prinzip des Spritzgießens ist das gleiche wie beim gewöhnlichen Spritzgießen.

2. Schalten Sie den Vorformling dann in den Erhitzungs- und Temperaturregulierungsprozess, um den Vorformling weich zu machen.

3. Zur Zugblasstation gehen und die Form schließen.Die Schubstange im Kern streckt den Vorformling in axialer Richtung und bläst gleichzeitig Luft, um den Vorformling nahe an die Formwand zu bringen und abzukühlen.

4. Transfer zur Entformungsstation zur Teileentnahme

Hinweis – Zieh-Blas-Vorgang:

Spritzgießvorformling → Heizvorformling → Schließen, Ziehen und Blasen → Abkühlen und Teile entnehmen

Schematische Darstellung der mechanischen Struktur des Einspritzens, Ziehens und Blasens

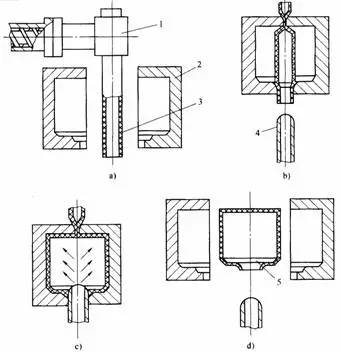

Extrusionsblasformen

Extrusionsblasformen ist eines der am weitesten verbreiteten Blasformverfahren.Das Verarbeitungsspektrum ist sehr breit und reicht von kleinen Produkten bis hin zu großen Behältern und Autoteilen, chemischen Produkten für die Luft- und Raumfahrt usw. Der Verarbeitungsprozess ist wie folgt:

1. Zuerst den Gummi schmelzen und mischen, dann gelangt die Schmelze in den Maschinenkopf und wird zum röhrenförmigen Vorformling.

2. Nachdem der Vorformling die vorgegebene Länge erreicht hat, wird die Blasform geschlossen und der Vorformling zwischen den beiden Formhälften eingespannt.

3. Blasen Sie Luft, blasen Sie die Luft in den Vorformling, blasen Sie den Vorformling, um ihn zum Formen nahe an den Formhohlraum zu bringen.

4. Kühlprodukte

5. Öffnen Sie die Form und entnehmen Sie die ausgehärteten Produkte.

Extrusionsblasformverfahren:

Schmelzen → Vorformling extrudieren → Form schließen und blasen → Form öffnen und Teile entnehmen

Schematische Darstellung des Extrusionsblasformprinzips

(1 - Extruderkopf; 2 - Blasform; 3 - Vorformling; 4 - Druckluft-Blasrohr; 5 - Kunststoffteile)

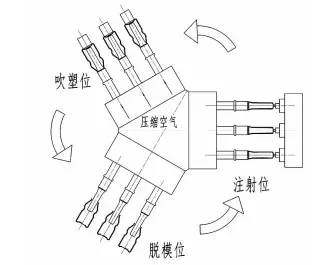

Spritzblasformen

Beim Spritzblasformen handelt es sich um ein Formverfahren, das die Eigenschaften des Spritzgießens und des Blasformens vereint.Derzeit wird es hauptsächlich bei Getränkeflaschen, Medikamentenflaschen und einigen kleinen Strukturteilen mit hoher Blasgenauigkeit angewendet.

1. In der Spritzgussstation wird zuerst der Formembryo eingespritzt, und die Verarbeitungsmethode ist die gleiche wie beim gewöhnlichen Spritzguss.

2. Nach dem Öffnen der Spritzgussform bewegen sich Dorn und Vorformling zur Blasformstation.

3. Der Dorn legt den Vorformling zwischen die Blasformen und schließt die Form.Dann wird die Druckluft durch die Mitte des Dorns in den Vorformling geblasen und anschließend so geblasen, dass er dicht an die Formwand herankommt und abgekühlt wird.

4. Beim Öffnen der Form wird der Dorn zur Entformungsstation transportiert.Nachdem das Blasformteil entnommen wurde, wird der Dorn zum Umlauf in die Einspritzstation überführt.

Arbeitsablauf des Einspritzgebläses:

Blasformvorformling → Öffnen der Spritzgussform zur Folienblasstation → Schließen der Form, Blasformen und Abkühlen → Drehen zur Entformungsstation zur Teileentnahme → Vorformling

Schematische Darstellung des Spritzblasformprinzips

Vor- und Nachteile des Spritzblasformens:

Vorteil

Das Produkt weist eine relativ hohe Festigkeit und hohe Präzision auf.Es gibt keine Verbindung am Behälter und es ist keine Reparatur erforderlich.Die Transparenz und Oberflächenbeschaffenheit der blasgeformten Teile sind gut.Es wird hauptsächlich für Hartplastikbehälter und Weithalsbehälter verwendet.

Mangel

Die Ausrüstungskosten der Maschine sind sehr hoch und der Energieverbrauch hoch.Im Allgemeinen können nur kleine Behälter (weniger als 500 ml) geformt werden.Es ist schwierig, Behälter mit komplexen Formen und elliptischen Produkten zu formen.

Ob es sich um Spritzblasformen, Spritzziehblasformen oder Extrusionsziehblasformen handelt, es wird in einmaliges Formen und zweimaliges Formen unterteilt.Der einmalige Formprozess weist einen hohen Automatisierungsgrad, eine hohe Präzision des Vorformling-Klemm- und Indexiersystems und hohe Ausrüstungskosten auf.Im Allgemeinen verwenden die meisten Hersteller das Doppelformverfahren, das heißt, sie formen den Vorformling zuerst durch Spritzgießen oder Extrudieren und geben ihn dann in eine andere Maschine (Spritzblasmaschine oder Spritzziehblasmaschine), um das fertige Produkt mit hoher Geschwindigkeit auszublasen Produktionseffizienz.

Zeitpunkt der Veröffentlichung: 22. März 2023